KRISS 김영식 책임연구원(왼쪽)팀이 자동차 외관을 검사하고 있다.

[대전=일요신문] 육심무 기자 = 자유자재로 접을 수 있는 폴더블폰의 핵심 부품인 플렉서블 디스플레이는 물론, 스마트안경과 VR 기기 등에 사용하는 광부품들은 ‘자유곡면(Free-Form surface)’의 특징을 갖고 있다.

어떠한 축에 대해서도 비대칭성을 가진 임의의 곡면을 말하는 자유곡면은 기존의 구면 또는 비구면으로 이뤄진 광학면에 비해 광학적 성능이 비약적으로 향상됐을 뿐만 아니라 소형화 및 경량화가 가능하고 미적 요소도 동시에 고려가 가능한 차세대 곡면이다.

이처럼 표면의 형상이 복잡해질수록 제품의 철저한 검사가 중요하지만, 아직은 빈번하게 발생되는 결함 문제를 해결하지 못하고 있다.

한국표준과학연구원(KRISS·원장 박상열)이 복잡한 곡면의 부품 형상을 생산 공정에서 즉시 검사할 수 있는 측정기술을 개발했다.

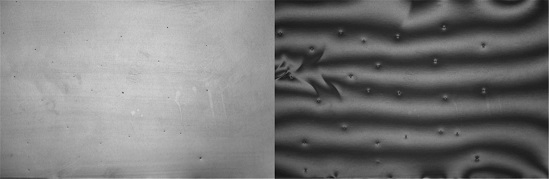

KRISS 첨단측정장비연구소 김영식 책임연구원이 개발한 이 플자유곡면 3차원 측정기술은 렉서블 디스플레이, 자동차 외관, 차세대 2차전지 초박판 등 첨단부품의 표면 변화와 결함을 이미지 한 장만으로 검사할 수 있다.

이번 기술은 측정 대상의 형태와 크기에 구애받지 않으며, 구성이 간단하여 실제 산업현장의 생산 라인에 바로 탑재할 수 있다.

KRISS에서 자체 개발한 자유곡면 3차원 형상 측정기술은 한 장의 복합 패턴 이미지만으로 형상 측정이 가능하기 때문에 외부 환경 잡음에 강인할 뿐만 아니라 동적 물체의 움직임까지 실시간으로 측정이 가능하다.

또한 다양한 형태의 자유곡면 형상을 나노미터 수준의 분해능으로 정밀 측정이 가능하다.

연구팀은 측정 시편의 반사율 변화로 인한 복합 패턴의 왜곡 보정과 측정장비의 비선형 오차를 보정하는 알고리즘을 개발해 측정 정밀도를 30% 이상 향상시켰다.

이미지 한 장만으로 자유곡면에 대한 나노미터 수준의 초정밀 실시간 표면 검사를 가능케 한 것으로, 검사가 복잡하거나 오래 걸리지 않고 실시간으로 가능하기 때문에 외부의 환경 변화에도 문제없이 정확한 측정이 가능하다.

KRISS가 개발한 복합 격자무늬 패턴을 통해 얻은 영상(오른쪽)의 비교 : 표면의 결함이 두드러져 보여 검출이 훨씬 용이하다.

김영식 책임연구원은 “실제 생산 공정 어디서든 쉽게 적용할 수 있도록 측정기술의 완성도를 높여 자동화 및 모듈화했다”며 “다양한 최첨단 산업 분야의 핵심 검사 장비 기술로 활용될 것으로 기대된다”고 말했다.

이번 기술은 정액기술료 1.1억 원에 매출액 2%를 경상기술료로 지급받는 조건으로 광계측 장비 및 모듈 전문기업인 ㈜넥센서에 기술이전됐으며, 학술지 사이언티픽 리포트(Scientific Reports, IF:4.122)에 논문명 ‘Single-shot deflectometry for dynamic 3D surface profile measurement by modified spatial-carrier frequency phase-shifting method’로 게재됐다.

ilyo08@ilyo.co.kr